Метод можно применять только для материалов с твердостью до 650 HBW.

Твёрдость по Бринеллю зависит от нагрузки (обратный размерный эффект — reverse indentation size effect).

При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества:

Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач

2. Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

Также метод Бринелля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

2)Твердость по Роквелу d=1,59 мм

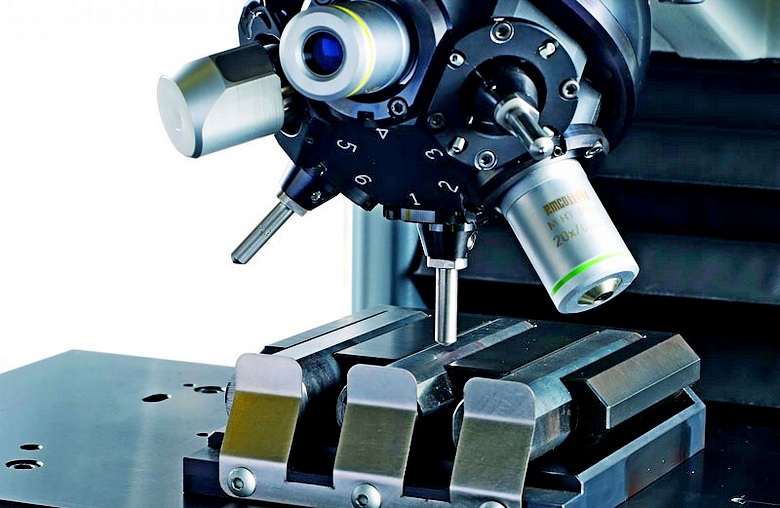

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом») [1] . Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться какнеразрушающий.

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Формулы для определения твёрдости:

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

а) при измерении по шкале А (HRA) и С (HRC):

Разность

б) при измерении по шкале B (HRB):

3)Твердость по Виккерсу(hv,h/)

Метод Виккерса — метод измерения твёрдости металлов и сплавов по Виккерсу. Регламентируется ГОСТ 2999-75 и ISO 6507. [1]

Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями.

Основным недостатком метода является зависимость измеряемой твердости от приложенной нагрузки или глубины внедрения индентора (явление размерного эффекта, часто называемого в англоязычной литературе indentation size effect). Особенно сильно эта зависимость проявляется при малых нагрузках.

Пластичность-св-во деформирваться под воздействием внешних сил без разрушения и сохраняет новую форму после прекращения работы действия внешних сил.

Относительное удлинение = -длина разрушения

TKl- коффициент расширения

Прочность—способность материала сопротивляться действию внешних сил не разрушаясь.

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимовтермообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

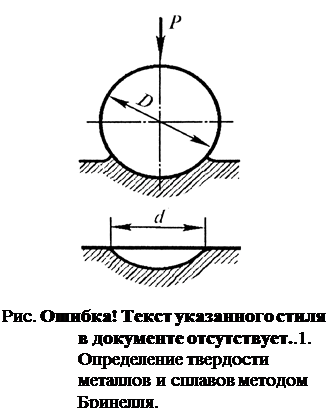

Характерная особенность метода заключается в том, что в качестве индентора выбирают стальной закаленный шарик (см. рис.4.1).

По этой причине по Бринеллю измеряют твердость не очень твердых металлов и сплавов: отожженных, высокоотпущенных или нормализованных сталей, чугунов с графитом, цветных металлов на основе меди и алюминия.

Число твердости по Бринеллю определяют по формуле

где P – нагрузка [кгс]; F – площадь поверхности сферического отпечатка [мм 2 ]. F – простая и известная функция от значений D и d, где D – диаметр шарика; d – диаметр отпечатка (см. рис.4.1). Если измерить d, то по известным значениям P и D легко рассчитать величину НВ.

Вместе с тем, необходимо иметь в виду, что число твердости по Бринеллю НВ зависит от приложенной нагрузки: с увеличением P, например, в 2 раза, отношение P/F, т.е. величина НВ, не останется постоянной, т.к. при этом значение F увеличивается, но не пропорционально увеличению P, т.е. не в 2 раза. Это является следствием сферической формы индентора: с увеличением P, т.е. глубины отпечатка, площадь поверхности сферы увеличивается непропорционально глубине, т.к. сфера не оставляет подобных отпечатков.

Для этих известных величин, задавшись множеством значений d с шагом в 0,05мм, по формуле (1) рассчитали соответствующие значения НВ и составили из этих результатов таблицу. Таким образом, измерив диаметр отпечатка d с точностью 0,05мм, с помощью этой таблицы определяют число твердости по Бринеллю. Использование таблицы значительно ускоряет определение твердости по НВ.

Твердость по Бринеллю определяют на испытательной машине – прессе Бринелля. На одном конце рычага, который качается на треугольной призме, укреплен индентор (шарик D=10мм), а на другом – подвешен груз, который создает усилие P=3000кгс при соприкосновении шарика с поверхностью стального или чугунного изделия.

Величину d отпечатка измеряют с помощью лупы Бринелля, совмещая начало шкалы лупы с левым краем отпечатка и измеряя его диаметр d с точностью 0,05мм. Затем с помощью таблицы определяют число твердости НВ.

Особенно важно, что по числу твердости НВ возможно определить расчетные (для конструктора) основные характеристики стали: её предел прочности (sв) и предел текучести (sТ) с помощью простых формул, которые необходимо запомнить:

Так как размерность НВ сохраняется (временно) по ГОСТ 9012-59 в

Ошибка определения значений sв и sТ по формулам (2) и (3) не превышает 10% и считается в этом случае вполне удовлетворительной для инженерных расчетов.

Однако, если твердость стального изделия больше 450НВ, то ошибка определения sв с помощью (2) становится больше допустимых пределов, и этой зависимостью нельзя пользоваться.

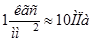

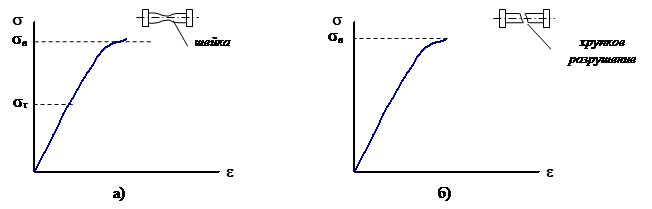

Рис. 4.2. Диаграммы «условное напряжение – относительная деформация» (схема): а – при растяжении образцов из сталей невысокой твердости (HB 450)

Таким образом, измерив достаточно быстро твердость НВ, оказывается возможным определить достаточно точно значения sв и sТ стали изделия, не изготовляя при этом специальных (гагаринских) образцов и не строя для них диаграмму условных напряжений, по которой в сопротивлении материалов определяют величины sв и sТ.

Отмеченное обстоятельство является наиболее важным преимуществом измерения твердости по Бринеллю. Соотношения (2) и (3) широко используются в инженерной практике. Поэтому необходимо знать причину, по которой между величинами НВ и sв существует столь простая зависимость (2) и почему она ограничена.

Дело в том, что пределу прочности sв стального образца на диаграмме условных напряжений (см. рис.4.2а) соответствует то напряжение, при котором в образце формируется «шейка», т.е. большая локальная пластическая деформация.

Таким образом, в этом случае предел прочности sв характеризует сопротивление стали не разрушению, а образованию (развитию) большой локальной пластической деформации («шейки»).

Если вспомнить определение твердости, то станет очевидным, что величины значений НВ и sв имеют одно и то же физическое содержание, т.к. характеризуют сопротивление материала большой локальной пластической деформации: sв – образованию «шейки», а НВ – лунки. Показательно, что при определении sв материалов повышенной твердости (НВ>450 у стали) образец разрушается без видимого образования шейки, т.е. хрупко (см. рис.4.2б).

По этой причине в таком случае физическое содержание значений НВ и sв различное и зависимость (2) не соблюдается.

В заключение следует обратить внимание на то, что материал под индентором в процессе измерения его твердости находится в условиях всестороннего сжатия, а при определении sв – в условиях одноосного растяжения.

В первом случае преобладают касательные напряжения t, которые вызывают, как известно, пластическое течение (сдвиг) материала, а при растяжении преобладают нормальные напряжения s, которые ответственны за хрупкое разрушение (отрыв) испытуемого материала.

По этой причине один и тот же материал при изменении твердости оказывается в более пластичном состоянии, чем при определении sв.

Не нашли то, что искали? Воспользуйтесь поиском:

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.