Четко осознавая, что натуральный паркет — это сплошные преимущества, не все знают о том, какие этапы проходит материал до момента готовности. Что собой представляет производство паркета, какое оборудование для этого используется и насколько производство паркетной доски отличается от технологии изготовления штучного материала? Об этом ниже.

Как паркет, так и паркетную доску производят в несколько этапов. Первый — изготовление, второй — контроль качества. В процессе контроля производится визуальный осмотр материала, дополнительно используют специальные приборы.

Подготовительный этап — выбор материала

Как изготовление паркета, так и более бюджетного варианта — паркетной доски подразумевает собой использование натуральных породы древесины. Традиционно — это:

- дуб — от светло-коричневого до темного цвета;

- орех — отличается характерным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — со светлой текстурой, золотистым цветом.

Из экзотических пород наиболее часто используемые:

Особенность экзотических пород дерева заключается в улучшенных эксплуатационных характеристиках. Многие породы лучше справляются с температурными скачками, более устойчивы к воздействию влаги.

Пальму первенства со штучным паркетом разделяет мозаичный, за ними следуют щитовой и паркетная доска. Традиционные размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Производство штучного паркета: из каких этапов состоит?

Начинают процесс изготовления материала для отделки пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На этом этапе осуществляется тщательный осмотр материала на предмет наличия визуальных дефектов. Если таковые имеются, материал не используется.

Качественное сырье отбирают и сушат. Для этого используют сушильные камеры, где заготовки под воздействием высокой температуры оставляют на несколько месяцев. На этом же этапе проводят термическую обработку материала — нагревая его без доступа воздуха с последующим природным охлаждением. Результатом всех проведенных манипуляций становится получение плотной и надежной древесины, не склонной к деформации.

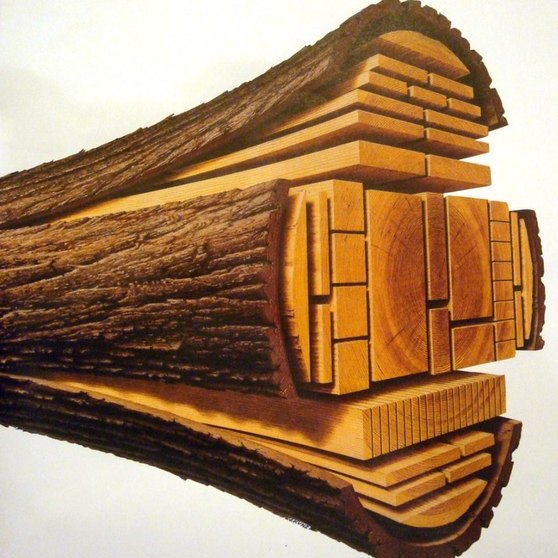

Следующий этап — распил подготовленной древесины на доски с определенными параметрами с удалением дефектных участков. Используя фрезерные станки, полученные детали обрабатывают со всех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для нарезания на элементах будущего паркета гребня и паза. Готовые доски упаковывают для дальнейшей реализации.

Можно отметить, что технология изготовления штучного паркета не самая сложная, особенно, если сравнивать ее с технологией производства паркетной доски. Сложная конструкция многослойных элементов из разных пород древесины накладывает определенный отпечаток на процесс получения, обязывая производителей придерживаться установленного алгоритма.

Как получают паркетную доску: этапы производства

Автором паркетной доски в свое время стал Густав Чер из компании Kahrs. Было это в 1941 году. По сегодняшний день именно эта компания лидирует в отношении производства качественных паркетных досок.

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные — для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой — полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап — фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Оборудование для производства паркета — какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия — основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное — затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

Макс. высота пропила: 250 мм

Ширина приемного окна: 150 — 400 мм

Мощность: 18 — 22 кВт

Вес: 2700 — 3600 кг

Макс. длина заготовки: 2500 мм

Макс. ширина заготовки: 230 мм

Макс. длина заготовки: не ограничена

Макс. ширина заготовки: 250 / 300 мм

Макс. ширина заготовки: 230 мм

Мощность: 96,6 кВт

Макс. длина заготовки: 2600 мм

Макс. ширина заготовки: не ограничена

Макс. ширина заготовки: 250 мм

Мощность: 30 кВт

Макс. ширина заготовки: 250 мм

Мощность: 15 кВт

Макс. длина заготовки: 2500 мм

Макс. ширина заготовки: не ограничена

Вес: 6000; 6200 кг

Макс. длина изделия: 3040 мм

Макс. ширина изделия: 250 мм

Макс. ширина заготовки: 230 мм

Мощность: 70 кВт

Макс. ширина заготовки: 200 мм

Мощность: 27 кВт

Макс. ширина заготовки: 230 мм

Мощность: 67,28 кВт

Производство штучного паркета, половой доски из массива древесины, ламинированной доски, трёхслойной паркетной доски и паркетных планок из различных пород древесины самого высокого качества занимает большое место в деревообрабатывающей промышленности. Для создания высокопроизводительных технологических линий используются различные модели станков, на которых изготавливают детали минимальной толщины.

Широкое применение в производстве паркета получил станок делительный дисковый, предназначенный для высокоточного деления обрезной доски с целью получения паркетной дощечки. Обрабатывает заготовки максимальной ширины 170 мм с толщиной не более 125 мм. Технологические линии по производству паркета обычно состоят из нескольких агрегатных узлов. Это может быть четырехсторонний продольно-фрезерный станок, соединенный транспортером с двухсторонним автоматическим шипорезным станом, производящие паркетную доску с системой замкового соединения "Click", которое не требует склеивания при укладке, а соединяется специальной конструкцией со шпунтом и гребнем. Такие линии обычно имеют независимые пневматические регуляторы, управляющие прижимом трех независимых групп подающих роликов, и обеспечивающие позиционирование заготовки в процессе обработки в каждой зоне.

Наша компания предлагает все станки данной категории высокой производительности, выпускающие только высококлассную продукцию. В зависимости от толщины обрабатываемой заготовки, наши специалисты помогут вам подобрать подходящее оборудование высокого качества.

В каталоге компании «ТехЛесПром» представлен большой выбор станков для производства паркета. Техника поставляется напрямую от завода-изготовителя V-HOLD. Ее применение позволит выпускать паркетные изделия по всем требованиям ГОСТ 862.1-85.

Подобрать оборудование для поперечной и продольной обработки, получения ламели или для инженерной и паркетной доски возможно в нашей компании.

Как выбрать станок для производства паркета?

Кроме геометрических параметров и формы паркета нужно учитывать и другие технические характеристики:

- породу древесины (чаще всего это дуб, ясень, орех и бук);

- конфигурацию соединительных элементов между плашками;

- качество финишной обработки;

- вид паркета: непосредственно паркет или паркетная доска;

- производительность станка.

Компания «ТехЛесПром» поставляет новое сертифицированное оборудование с гарантией. Предусмотрены лизинговые программы. Чтобы узнать о них подробнее и купить оборудование для производства паркета, позвоните по номеру +7 (495) 988-01-70.